FMEA

FMEA (Failure Mode and Effects Analysis) je systematický nástroj, který má za cíl identifikovat možné způsoby selhání v produktu nebo procesu a vyhodnotit jejich důsledky. Tímto způsobem mohou organizace předcházet problémům, minimalizovat rizika a zvyšovat bezpečnost a kvalitu. FMEA je zásadním nástrojem řízení rizik napříč různými průmyslovými odvětvími, kde se zaměřuje na prevenci kritických chyb a selhání.

„Způsob selhání (mód selhání) představuje, jakým způsobem může komponenta nebo proces selhat, a důsledky selhání popisují, jaké škody nebo ztráty to způsobí.“

Historie a vývoj FMEA

FMEA má své počátky v 60. letech, kdy byla vyvinuta NASA pro zvýšení bezpečnosti vesmírných misí. V 70. letech ji přijal automobilový průmysl, konkrétně společnost Ford, aby zajistila vyšší kvalitu a bezpečnost výroby vozidel. Postupně se metoda rozšířila do dalších průmyslových odvětví, včetně leteckého, farmaceutického a zdravotnického průmyslu.

Typy FMEA

FMEA lze rozdělit do několika typů, které se zaměřují na různé oblasti činnosti podniku:

- Procesní FMEA (PFMEA): Zkoumá selhání v procesech, např. při výrobě nebo provozu.

- Design FMEA (DFMEA): Zaměřuje se na selhání způsobená chybami v návrhu produktu, procesu.

- Systémová FMEA (SFMEA): Analyzuje komplexní systémy, kde vzájemné propojení komponent může vést k širšímu selhání.

1. Procesní FMEA (PFMEA):

- Cíl: Identifikovat a analyzovat potenciální chyby, které mohou nastat během výrobního procesu.

- Použití: Typicky se využívá na úrovni výrobních linek, kde se hodnotí rizika spojená s procesy, jako je montáž, zpracování materiálů, kontrola kvality a podobně.

- Příklad: PFMEA může analyzovat možné chyby způsobené nesprávnou manipulací se stroji, chybami operátora nebo variabilitou materiálů. Cílem je snížit pravděpodobnost výrobních vad nebo neshod, které by mohly vést ke snížení kvality produktu.

2. Design FMEA (DFMEA):

- Cíl: Zaměřuje se na identifikaci chyb ve fázi návrhu produktu ještě před tím, než produkt vstoupí do výroby.

- Použití: Tato metoda se používá během fáze návrhu nového produktu, procesu, kde je kritické zhodnotit, zda návrh splňuje všechny funkční a bezpečnostní požadavky.

- Příklad: Při návrhu automobilu může DFMEA analyzovat chladicí systém motoru, aby bylo zajištěno, že se motor nebude přehřívat, nebo analyzovat bezpečnostní systémy, jako jsou airbagy, aby správně fungovaly v případě nárazu.

3. Systémová FMEA (SFMEA):

- Cíl: Zabývá se analýzou celého systému a jeho vzájemnou interakcí mezi jednotlivými subsystémy a komponentami.

- Použití: Typicky se využívá v oblastech, kde má systém vysokou komplexnost a kde selhání jedné části může ovlivnit celý systém. To je běžné v odvětvích, jako je letectví, vojenský průmysl nebo automobilový průmysl.

- Příklad: V letectví může SFMEA zhodnotit, jakým způsobem selhání jednoho komponentu (např. navigačního systému) ovlivní bezpečnost letu nebo komunikaci s dalšími subsystémy.

Klíčové principy FMEA

Módy selhání:

Mód selhání popisuje konkrétní způsob, jakým může dojít k poruše komponenty, systému nebo procesu. Například selhání brzdového systému v automobilu by mohlo vést k ztrátě kontroly nad vozidlem.

Důsledky selhání:

Důsledky selhání popisují, jaké škody nebo ztráty může selhání způsobit. Například pokud by selhal brzdový systém, důsledkem by mohla být ztráta ovladatelnosti vozidla, což by mohlo vést k nehodě.

Závažnost, četnost a detekce:

Tyto tři prvky jsou klíčové pro výpočet Risk Priority Number (RPN), což je číselná hodnota pro prioritizaci rizikových oblastí.

- Závažnost (Severity, S): Jak vážné jsou následky selhání.

- Četnost (Occurrence, O): Jak pravděpodobné je, že selhání nastane.

- Detekovatelnost (Detection, D): Jak snadno lze selhání odhalit, než dojde k poškození.

RPN (Risk Priority Number) = Závažnost × Četnost × Detekovatelnost

Vysoká hodnota RPN značí, že daný mód selhání by měl být okamžitě řešen. Obvykle RPN vyšší než 100.

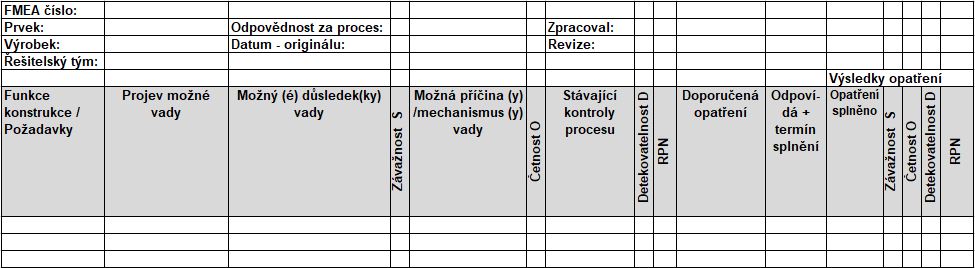

Kroky v procesu FMEA

Implementace FMEA zahrnuje několik kroků:

- Sestavení týmu a přezkoumání procesu: FMEA je týmová práce, kterou vede odpovědný výrobní inženýr, moderátor FMEA nebo vedoucí technik. Tým by měl zahrnovat konstruktéry, procesní inženýry, dodavatele materiálů a zákazníky. Přípravné dokumenty zahrnují informace o minulých poruchách, hraniční a parametrické diagramy a seznam charakteristik.

- Určení závažnosti (S): Pomocí šablony FMEA přidáte funkce, způsoby selhání a účinky. Pro každou funkci uvažujte možné selhání (např. úplné, částečné, přerušované). Přiřaďte každému účinku hodnocení závažnosti (1–10).

- Určení výskytu (O): Analyzujte možné příčiny poruch, např. lidské chyby nebo problémy při montáži, a přiřaďte jim hodnocení výskytu.

- Určení detekce (D): Zkoumejte kontrolní mechanismy, které mohou odhalit poruchu. Přiřaďte hodnotu detekce, která ukazuje, jak pravděpodobné je, že bude porucha zjištěna.

- Stanovení priorit a výpočet RPN: Vypočítejte hodnotu RPN (vynásobte závažnost, výskyt a detekci). Vysoké RPN vyžadují opatření.

- Přijetí opatření a přezkoumání: Opatření jsou provedena, aby snížila rizika. Je nutné přezkoumat úspěšnost těchto opatření a v případě potřeby aktualizovat návrh.

- Přehodnocení RPN: Po provedení opatření je třeba znovu vypočítat hodnotu RPN a porovnat ji s původní.

- Revize a aktualizace FMEA: Pravidelné přehodnocování analýzy při změnách systému nebo procesu.

Aktualizace P-FMEA

Aktualizaci P-FMEA je nutné provést při jakékoli změně v procesu nebo při reklamaci vzniklé z důvodu výrobní chyby. Pokud k žádné z těchto situací nedošlo, je povinné provést přezkoumání alespoň jednou za rok. P-FMEA musí vždy reflektovat aktuální stav rizik projektu.

Pokud je hodnota RPN > 100 nebo jednotlivá hodnocení jsou S = 10, O > 3 nebo D > 5, je povinné prověřit chyby a jejich příčiny a rozhodnout o případných opatřeních ke zlepšení procesu.

Obecná stupnice hodnocení závažnosti (S)

[table “2” not found /]Obecná stupnice hodnocení četnosti (O)

[table “3” not found /]Obecná stupnice hodnocení detekce (D)

[table “1” not found /]Klasifikace charakteristik v Process-FMEA:

- S = 8 a O > 3

- S = 9 a O > 2

- S = 10 a O > 1

Další faktory pro rozhodování o SC (Special Characteristic) znaku zahrnují:

- Rozhodnutí týmu

- Specifické požadavky zákazníka

- Právní požadavky

Konečné rozhodnutí o nutnosti SC znaku, definice vlastností produktu nebo procesu a potřebných charakteristik. Rozhodnutí nepoužít SC znak musí být zdokumentováno v příslušné FMEA.

Pokud zákazník určí jiné hodnocení, optimalizační kritéria nebo definici SC znaku, je nutné tuto metodiku na začátku projektu sladit s jeho požadavky.

FMEA moderátor

FMEA moderátor je osoba, která řídí proces FMEA. Její role zahrnuje:

- Facilitace týmové práce: Moderátor organizuje schůzky FMEA a koordinuje tým, který se skládá z odborníků na produkt, procesy, kvalitu a další relevantní oblasti.

- Vedení procesu FMEA: Moderátor zajišťuje, že FMEA probíhá v souladu s předepsaným postupem, a pomáhá týmu při identifikaci potenciálních poruch, jejich příčin a následků.

- Komunikace a dokumentace: Moderátor shromažďuje informace od členů týmu, zajišťuje správné zdokumentování výsledků a odpovídá za to, že FMEA je kompletní a správně implementována.

- Sledování následných opatření: Moderátor zajišťuje, že identifikovaná opatření jsou realizována a že jsou splněny stanovené termíny.

FMEA vs. FMECA

FMEA (Failure Mode and Effects Analysis):

- Identifikace poruch: Prvním krokem je identifikace všech možných způsobů selhání (poruch) produktu nebo procesu.

- Určení příčin a důsledků: Pro každou poruchu jsou identifikovány příčiny a analyzovány důsledky na produkt, proces nebo zákazníka.

- Hodnocení rizik: Každý způsob poruchy se hodnotí podle tří kritérií – závažnosti (S), pravděpodobnosti výskytu (O) a schopnosti detekce (D). Výsledkem je RPN, který určuje prioritu opatření.

- Návrh opatření: Na základě výsledků analýzy jsou stanovena opatření k prevenci nebo zmírnění poruchy.

FMECA (Failure Mode, Effects, and Criticality Analysis):

- Kroky FMEA: FMECA začíná stejným postupem jako FMEA – identifikace poruch, určení příčin a důsledků, hodnocení rizik.

- Hodnocení kritičnosti: FMECA zahrnuje dodatečný krok hodnocení kritičnosti (Criticality Analysis), kde se zvažuje nejen pravděpodobnost poruchy, ale také její dopad na bezpečnost, výkon nebo jiné klíčové aspekty produktu. Toto hodnocení určuje prioritu opatření na základě toho, jak kritické jsou důsledky poruchy.

- Prioritizace podle kritičnosti: Na základě hodnocení kritičnosti se zaměřuje na nejvíce rizikové oblasti, které mohou mít největší negativní dopad na funkčnost nebo bezpečnost systému.

Rozdíl mezi FMEA a FMECA:

- FMEA se soustředí na obecnou analýzu selhání, příčin a následků, s cílem minimalizovat riziko.

- FMECA jde o krok dál a zaměřuje se na hodnocení kritičnosti poruch, což umožňuje lépe prioritizovat opatření, zvláště pokud mají selhání závažné dopady na bezpečnost nebo výkonnost systému.

FMECA je tak detailnější metodika používaná tam, kde jsou vyšší požadavky na bezpečnost, například v letectví, zdravotnictví nebo v armádních aplikacích.

FMEA a ISO

FMEA je integrálním nástrojem v rámci systému řízení kvality a rizik podle ISO, i když není výslovně uvedena v každé normě. Zde jsou klíčové způsoby, jak FMEA zapadá do rámce norem ISO:

- Identifikace rizik: FMEA pomáhá identifikovat potenciální selhání a jejich příčiny, což je zásadní krok při řízení rizik v procesech, výrobcích či službách.

- Hodnocení rizik: Pomocí FMEA lze kvantifikovat závažnost, výskyt a detekovatelnost selhání. Na základě těchto faktorů se stanovují priority pro nápravná opatření.

- Kontrolní opatření: FMEA podporuje vývoj opatření zaměřených na minimalizaci nebo eliminaci rizik, což vede ke zvýšení bezpečnosti a efektivity procesů.

- Dokumentace: Dokumentování výsledků analýz FMEA je zásadní pro usnadnění auditů, zajištění souladu s normami a neustálého zlepšování procesů.

Výhody použití FMEA v rámci ISO

Použití FMEA v systému managementu kvality podle norem ISO přináší řadu významných výhod:

- Zlepšení kvality: Díky identifikaci potenciálních problémů s kvalitou před jejich vznikem lze zvýšit spolehlivost produktů a procesů.

- Snížení nákladů: Včasná identifikace rizik a jejich odstranění v počáteční fázi vývoje či výroby snižuje náklady na opravy, reklamace a případné ztráty zákazníků.

- Zvýšení bezpečnosti: FMEA je efektivní nástroj pro identifikaci a řízení bezpečnostních rizik, což přispívá ke zvýšení ochrany pracovníků i spotřebitelů.

- Zlepšení reputace: Proaktivní přístup k řízení rizik posiluje důvěryhodnost a renomé organizace na trhu.

Integrace FMEA do vybraných norem ISO

FMEA se úspěšně používá v rámci několika norem ISO, které se zaměřují na různé aspekty kvality a řízení rizik:

- ISO 9001:2015 – Systém managementu kvality Tato nejrozšířenější norma pro systémy managementu kvality se zaměřuje na neustálé zlepšování a řízení rizik v procesech. Přestože FMEA není výslovně zmíněna, je doporučována jako metoda pro identifikaci a řízení rizik.

- ISO 14971 – Řízení rizik zdravotnických prostředků Tato norma vyžaduje, aby výrobci zdravotnických prostředků analyzovali a řídili rizika spojená s bezpečností produktů. FMEA je často používána pro identifikaci selhání a jejich dopadů na bezpečnost pacientů.

- IATF 16949 – Management kvality v automobilovém průmyslu Norma pro automobilový průmysl, která rozšiřuje ISO 9001, výslovně doporučuje FMEA pro řízení rizik ve všech fázích životního cyklu výrobku, od vývoje po výrobu a následné dodání.

- ISO 31000 – Management rizik ISO 31000 poskytuje obecný rámec pro řízení rizik. I když neuvádí konkrétní metody, FMEA se běžně používá jako nástroj pro strukturované hodnocení rizik ve výrobě a dalších odvětvích.

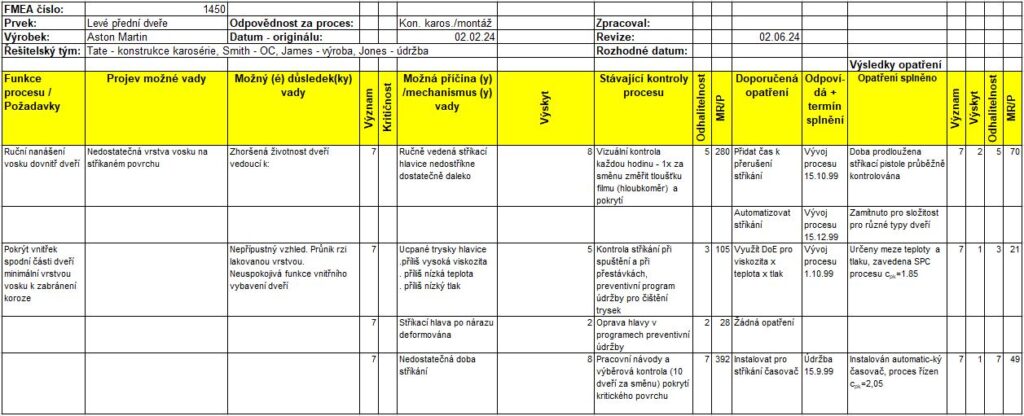

Praktické příklady aplikace FMEA

Automobilový průmysl:

Automobilový průmysl:

V automotive se FMEA aplikuje na jednotlivé komponenty, jako je například motor nebo brzdový systém. FMEA může odhalit chyby v návrhu, jako je nesprávné utěsnění motoru, které by mohlo vést k únikům oleje.

Zdravotnictví:

V zdravotnictví se FMEA používá pro analýzu rizik spojených s použitím zdravotnických přístrojů, například ventilátorů nebo chirurgických nástrojů, aby se zajistila maximální bezpečnost pro pacienty.

Vývoj softwaru:

FMEA je rovněž využívána v oblasti vývoje softwaru k identifikaci chyb v kódu, které by mohly vést k pádu systému nebo porušení bezpečnosti dat.

Analýza výsledků a nápravná opatření

Po stanovení hodnot RPN jsou navržena nápravná opatření. To může zahrnovat změny v návrhu, zlepšení detekčních mechanismů nebo úpravy výrobních procesů. FMEA je však nutné pravidelně aktualizovat, zejména po významných změnách systému nebo procesu.

„FMEA je dynamický nástroj, který by měl být pravidelně revidován a aktualizován při každé změně systému.“

Nástroje a software pro FMEA

Existují různé softwarové nástroje pro efektivní realizaci FMEA, jako například:

- APIS IQ-FMEA: Pokročilý nástroj pro integraci FMEA s dalšími metodami řízení kvality.

- Excelové šablony FMEA: Často používané pro jednodušší FMEA analýzy nebo v menších organizacích.

Tyto nástroje pomáhají automatizovat výpočty, organizovat data a integrovat FMEA s dalšími metodikami, jako je Six Sigma.

Výhody a nevýhody FMEA

Výhody:

- Snižuje rizika a předchází nákladným selháním.

- Zlepšuje kvalitu produktů a procesů.

- Zvyšuje bezpečnost, což chrání jak uživatele, tak provozovatele.

Nevýhody:

- Může být časově náročná a vyžaduje značné zdroje.

- Závisí na přesnosti vstupních dat a zkušenostech týmu.

FMEA v různých odvětvích

Letecký průmysl:

V letectví je FMEA nezbytná pro zajištění bezpečnosti leteckých systémů, kde i malé chyby mohou vést k vážným následkům.

IT a vývoj softwaru:

FMEA je stále častěji využívána v IT sektoru, kde slouží k předcházení kritickým selháním systémů.

Farmaceutický průmysl:

Ve farmaceutickém odvětví je FMEA zásadní pro zajištění bezpečnosti a kvality léčiv.

Školení a certifikace FMEA

Odborníci na FMEA mohou získat certifikace od organizací jako ASQ (American Society for Quality) nebo AIAG (Automotive Industry Action Group). Tyto certifikace zajišťují, že odborníci mají potřebné znalosti k úspěšné implementaci FMEA.

Budoucnost FMEA

S pokrokem technologií bude FMEA čím dál více propojena s automatizací a umělou inteligencí. Budoucnost FMEA se zaměřuje na využití Big Data a prediktivní analýzy, které umožní automatické identifikování rizik a plánování nápravných opatření.